Промышленное литье алюминия в кокиль: технические детали и преимущества

Промышленное литье алюминия в кокиль - это технология, которая позволяет производить высококачественные детали из алюминия. Этот процесс имеет множество преимуществ и широко используется в различных отраслях промышленности. Ниже мы рассмотрим основные аспекты этой технологии и ее применение.

Преимущества промышленного литья алюминия в кокиль

Применение промышленного литья алюминия в кокиль

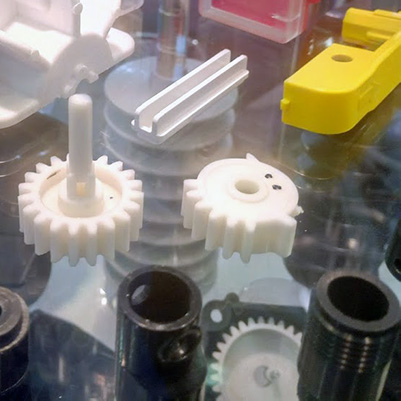

Технология промышленного литья алюминия в кокиль широко применяется в автомобильной промышленности, машиностроении, производстве бытовой техники, электронике и других отраслях. Изделия, полученные с использованием этой технологии, отличаются высокой прочностью, точностью и повторяемостью, что делает их незаменимыми для производства качественных изделий.

Таким образом, промышленное литье алюминия в кокиль представляет собой важную технологию, которая нашла широкое применение в различных отраслях промышленности. Ее преимущества включают высокую точность и повторяемость, экономичность и широкий выбор материалов. Продукция, полученная с использованием этой технологии, отличается высокой прочностью и долговечностью, что делает ее привлекательной для различных отраслей промышленности.